Wybór odpowiedniego producenta wiązek elektrycznych dla branży motoryzacyjnej to strategiczna decyzja, która może zaważyć na sukcesie całego projektu. Ten artykuł pomoże Państwu zrozumieć kluczowe aspekty, na które należy zwrócić uwagę, aby znaleźć wiarygodnego i kompetentnego partnera biznesowego, gwarantującego najwyższą jakość i bezpieczeństwo.

Wybór partnera w produkcji wiązek elektrycznych kluczowe aspekty dla motoryzacji

- Certyfikat IATF 16949 to absolutna podstawa, gwarantująca najwyższe standardy zarządzania jakością w branży automotive.

- Proces PPAP (Production Part Approval Process) jest niezbędny do walidacji produktu i procesu, zapewniając zgodność z wymaganiami klienta.

- Doświadczenie w produkcji wiązek wysokonapięciowych (HV) jest kluczowe dla projektów związanych z pojazdami elektrycznymi i hybrydowymi.

- Nowoczesny park maszynowy i automatyzacja gwarantują powtarzalność, precyzję i 100% testowanie produkowanych wiązek.

- Kompetencje inżynieryjne dostawcy, w tym wsparcie w optymalizacji projektu (DFM), są cenniejsze niż tylko wykonawstwo.

- Identyfikowalność (traceability) komponentów i procesów jest krytyczna dla bezpieczeństwa i kontroli jakości w motoryzacji.

Specyfika produkcji wiązek dla branży automotive

Produkcja wiązek elektrycznych dla sektora motoryzacyjnego to dziedzina, która znacząco różni się od wytwarzania komponentów dla innych gałęzi przemysłu. Tutaj nie ma miejsca na kompromisy, a każdy element musi spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Właśnie dlatego wybór partnera w tym zakresie wymaga dogłębnej analizy i zrozumienia specyficznych wymagań branży.

Dlaczego IATF 16949 to absolutna podstawa, a nie tylko dodatek?

Kiedy rozmawiamy o wiązkach dla motoryzacji, certyfikat IATF 16949 to nie tylko formalność, ale fundamentalny wymóg. Jest to międzynarodowy standard zarządzania jakością, stworzony specjalnie dla przemysłu motoryzacyjnego, który wykracza poza ogólne normy ISO 9001. Jego posiadanie świadczy o tym, że producent wdrożył i utrzymuje system zarządzania jakością, który jest w stanie sprostać najbardziej wymagającym oczekiwaniom klientów z branży automotive. Z mojego doświadczenia wynika, że brak tego certyfikatu powinien automatycznie dyskwalifikować potencjalnego dostawcę to po prostu zbyt duże ryzyko.

Absolutną podstawą dla producentów wiązek w branży automotive jest posiadanie certyfikatu IATF 16949, który jest międzynarodowym standardem zarządzania jakością w motoryzacji.

Zrozumienie procesu PPAP: Gwarancja jakości, na którą musisz zwrócić uwagę

Proces PPAP (Production Part Approval Process) to kolejny kamień milowy w weryfikacji dostawcy. Nie jest to tylko zestaw dokumentów, ale kompleksowa metoda walidacji produktu i procesu produkcyjnego, mająca na celu udowodnienie, że dostawca rozumie wszystkie wymagania klienta i jest w stanie konsekwentnie dostarczać produkt spełniający te wymagania. PPAP obejmuje szereg testów, analiz i dokumentacji, od planów kontroli, przez analizy FMEA, po próbne serie produkcyjne. Upewnienie się, że producent jest w stanie przeprowadzić pełny proces PPAP, daje pewność, że otrzymasz komponenty najwyższej jakości i zgodne z Twoimi specyfikacjami.

Rola identyfikowalności (traceability) w zapewnieniu bezpieczeństwa

W branży motoryzacyjnej, gdzie bezpieczeństwo jest priorytetem, identyfikowalność (traceability) jest absolutnie krytyczna. Oznacza to zdolność do śledzenia każdego komponentu wiązki od surowca, przez poszczególne etapy produkcji, aż po gotowy produkt dostarczony do klienta. Dzięki pełnej identyfikowalności, w przypadku wykrycia wady lub konieczności wycofania partii, możliwe jest szybkie zlokalizowanie problemu i ograniczenie jego zasięgu. To nie tylko kwestia zgodności z normami, ale przede wszystkim odpowiedzialności i minimalizacji ryzyka. Dobry producent musi mieć wdrożone systemy, które zapewniają pełną historię każdej wyprodukowanej wiązki.

Jak wybrać producenta wiązek: Kluczowe kryteria i przyszłe trendy

Wybór odpowiedniego producenta wiązek elektrycznych to decyzja strategiczna, która wykracza poza samą cenę. W obliczu dynamicznych zmian w branży motoryzacyjnej, zwłaszcza w kontekście elektryfikacji i Przemysłu 4.0, w 2026 roku należy zwracać uwagę na konkretne, nowoczesne kryteria, które zapewnią długoterminową i owocną współpracę.

Park maszynowy i automatyzacja: Jak nowoczesne technologie wpływają na jakość Twojego produktu?

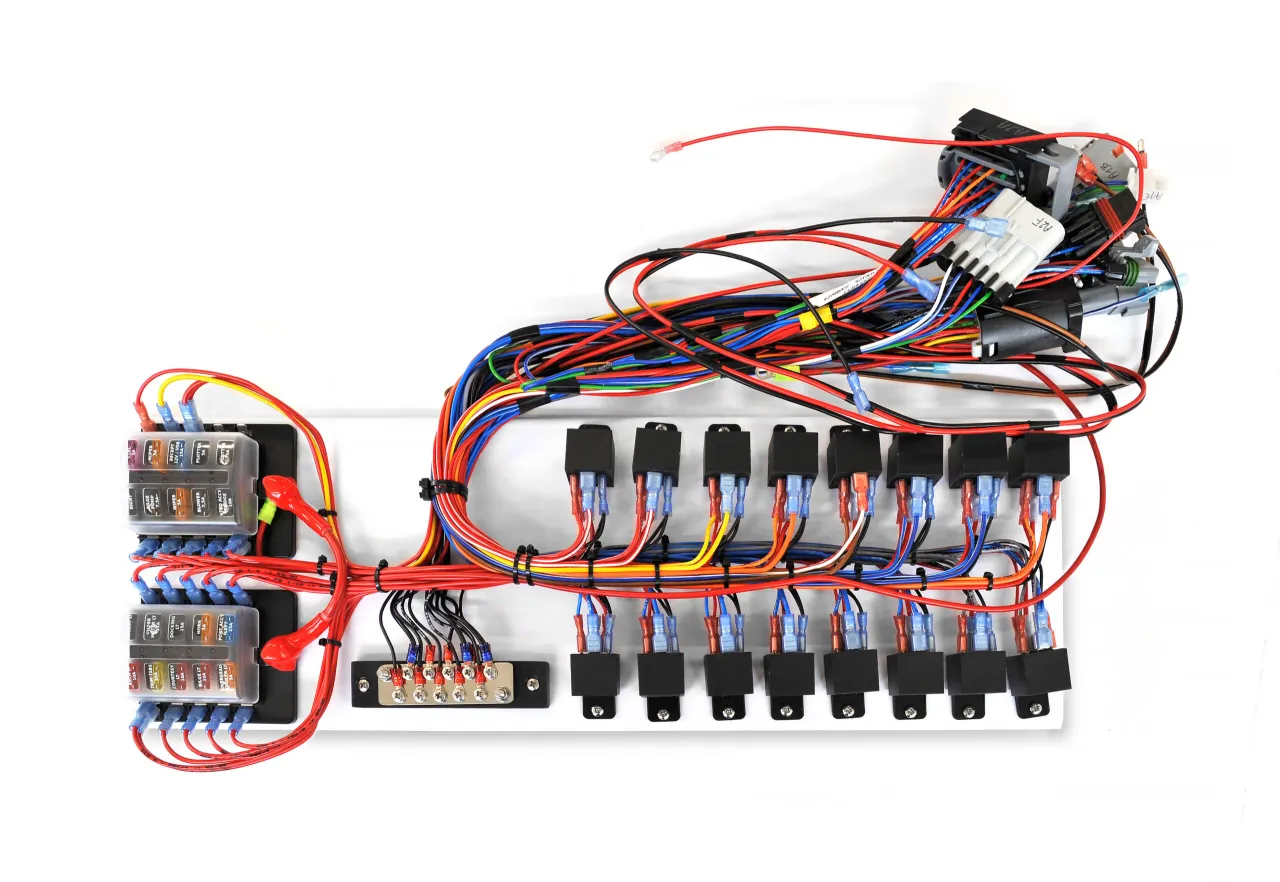

Nowoczesny park maszynowy i wysoki stopień automatyzacji to gwarancja powtarzalności, precyzji i niezawodności produkowanych wiązek. Ręczna praca, choć w niektórych niszach wciąż obecna, w produkcji seryjnej dla motoryzacji jest obarczona zbyt dużym ryzykiem błędu. Szukajcie Państwo producentów, którzy inwestują w automatyczne maszyny do cięcia i zakuwania terminali (takie jak Komax czy Schleuniger), systemy wizyjne AOI (Automated Optical Inspection) do kontroli jakości oraz testery elektryczne, które zapewniają 100% testowanie każdej wyprodukowanej wiązki. To właśnie te technologie minimalizują ryzyko wad i zapewniają najwyższą jakość.

Kompetencje inżynieryjne: Czy Twój dostawca to tylko wykonawca, czy partner w projektowaniu?

Dla mnie, jako eksperta, kluczowe jest to, czy dostawca jest w stanie zaoferować coś więcej niż tylko wykonawstwo. Kompetencje inżynieryjne producenta, w tym wsparcie w optymalizacji projektu pod kątem produkcji (DFM Design for Manufacturing), są bezcenne. Dobry partner nie tylko wykona wiązkę według dostarczonej dokumentacji, ale również aktywnie doradzi, jak można ją ulepszyć, zredukować koszty, zwiększyć niezawodność czy ułatwić montaż. To podejście partnerskie, gdzie inżynierowie dostawcy stają się częścią Twojego zespołu, jest kluczem do sukcesu w złożonych projektach motoryzacyjnych.

Doświadczenie w produkcji wiązek wysokonapięciowych (HV) dla pojazdów elektrycznych

W dobie rosnącej elektryfikacji motoryzacji, doświadczenie w produkcji wiązek wysokonapięciowych (HV) staje się niezbędnym kryterium wyboru. Pojazdy elektryczne i hybrydowe wymagają specjalistycznych rozwiązań, które muszą sprostać napięciom rzędu 400V, a nawet 800V. Wiązki HV charakteryzują się większymi przekrojami przewodów (często aluminiowych dla redukcji masy), specjalnymi materiałami izolacyjnymi oraz dedykowanymi złączami. Co więcej, ich produkcja wymaga podwyższonych standardów bezpieczeństwa i specjalistycznych maszyn do obróbki. Upewnijcie się Państwo, że potencjalny dostawca ma udokumentowane doświadczenie w tym obszarze.

Elastyczność produkcji: Jak rozpoznać firmę gotową na prototypy i małe serie?

W dynamicznym środowisku motoryzacyjnym, zwłaszcza na etapie rozwoju nowych produktów, elastyczność produkcji jest niezwykle ważna. Nie każdy projekt od razu wymaga produkcji masowej. Często potrzebne są prototypy, małe serie do testów walidacyjnych, a dopiero później przechodzi się do większych wolumenów. Szukajcie Państwo producentów, którzy są w stanie obsłużyć różnorodne wolumeny zamówień od pojedynczych sztuk, przez małe i średnie serie, aż po produkcję masową. Ważne jest, aby zrozumieć politykę MOQ (Minimal Order Quantity) dostawcy i upewnić się, że jest ona zgodna z Państwa potrzebami na różnych etapach projektu.

Idealny proces współpracy: Od zapytania do produkcji seryjnej

Skuteczna współpraca z producentem wiązek elektrycznych to nie tylko kwestia dostarczenia produktu, ale przede wszystkim dobrze zdefiniowany i transparentny proces. Od pierwszego zapytania ofertowego (RFQ) po uruchomienie stabilnej produkcji seryjnej, każdy etap powinien być klarowny i zoptymalizowany, aby zapewnić najwyższą jakość i terminowość.

Krok 1: Analiza dokumentacji i optymalizacja projektu (DFM)

Pierwszy kontakt to zawsze analiza dokumentacji technicznej (RFQ). Na tym etapie doświadczony producent powinien nie tylko wycenić projekt, ale również aktywnie zaangażować się w optymalizację projektu pod kątem produkcji (DFM). Oznacza to weryfikację rysunków, specyfikacji materiałowych i wymagań technicznych pod kątem wykonalności, kosztów i potencjalnych usprawnień. Wsparcie inżynieryjne na tym etapie jest kluczowe, ponieważ pozwala wychwycić i skorygować ewentualne błędy projektowe, zanim staną się one kosztownymi problemami w późniejszych fazach.

Krok 2: Prototypowanie i walidacja klucz do uniknięcia kosztownych błędów

Po wstępnej analizie i optymalizacji, następnym krokiem jest prototypowanie. To faza, w której projekt „ożywa” w fizycznej formie. Prototypy pozwalają na weryfikację założeń projektowych, testowanie funkcjonalności i dopasowania, a także identyfikację wszelkich niedociągnięć. Jest to kluczowy etap przed procesem PPAP, który minimalizuje ryzyko kosztownych modyfikacji narzędzi czy procesów w produkcji seryjnej. Moim zdaniem, nigdy nie powinno się pomijać tej fazy, nawet jeśli wydaje się, że projekt jest prosty.

Krok 3: Testowanie w 100%: Jakie testy elektryczne i mechaniczne są niezbędne?

Niezawodność wiązek elektrycznych w motoryzacji jest absolutnie krytyczna, dlatego 100% testowanie jest standardem. Każda wyprodukowana wiązka musi przejść rygorystyczne testy elektryczne, które weryfikują ciągłość obwodów, rezystancję izolacji, obecność zwarć czy poprawność zakuć. Oprócz testów elektrycznych, niezbędne są również inne testy, takie jak testy wytrzymałościowe (np. siły zrywającej zakuć), testy szczelności (dla wiązek pracujących w trudnych warunkach środowiskowych) oraz kontrola wizualna. Tylko kompleksowe testy gwarantują, że produkt spełnia wszystkie wymagania i jest bezpieczny w użytkowaniu.

Krok 4: Uruchomienie produkcji seryjnej i zapewnienie stabilności dostaw

Po pomyślnej walidacji i zatwierdzeniu PPAP, następuje uruchomienie produkcji seryjnej. Na tym etapie kluczowe jest zapewnienie stabilności dostaw, powtarzalności jakości oraz ciągłego monitorowania procesów. Dobry producent wdroży systemy kontroli procesów statystycznych (SPC) i będzie regularnie audytował swoje linie produkcyjne. Istotne jest również zarządzanie łańcuchem dostaw, aby uniknąć przestojów i zapewnić ciągłość produkcji. Długoterminowa współpraca opiera się na zaufaniu i pewności, że dostawca jest w stanie utrzymać wysoki poziom usług przez cały cykl życia produktu.

Unikaj pułapek: Jak mądrze wybrać dostawcę wiązek

Wybór dostawcy wiązek elektrycznych to decyzja o dużej wadze strategicznej. Niestety, często spotykam się z błędami, które mogą prowadzić do poważnych konsekwencji, od problemów z jakością po znaczne opóźnienia w projekcie. Świadome podejście do procesu selekcji jest kluczem do uniknięcia tych pułapek i zapewnienia sukcesu.

Problem #1: Koncentracja wyłącznie na cenie z pominięciem kosztów jakości (Total Cost of Ownership)

Jednym z najczęstszych błędów jest skupianie się wyłącznie na najniższej cenie jednostkowej. Niska cena początkowa może okazać się iluzoryczna, gdy pojawią się ukryte koszty związane z niską jakością, takie jak: reklamacje, przestoje na linii produkcyjnej, konieczność poprawek, a nawet wycofanie produktu z rynku. Zawsze doradzam moim klientom, aby patrzyli na Total Cost of Ownership (TCO), czyli całkowity koszt posiadania. Obejmuje on nie tylko cenę zakupu, ale także koszty związane z jakością, logistyką, wsparciem technicznym i potencjalnymi ryzykami. Wyższa cena u renomowanego dostawcy często przekłada się na niższe TCO w dłuższej perspektywie.

Problem #2: Brak weryfikacji kompetencji w zakresie konkretnych technologii (np. zgrzewanie ultradźwiękowe)

Branża motoryzacyjna staje się coraz bardziej zaawansowana technologicznie, a wraz z nią rosną wymagania wobec producentów wiązek. Ogólne doświadczenie to często za mało. Ważne jest, aby weryfikować specyficzne kompetencje technologiczne dostawcy, zwłaszcza w przypadku zaawansowanych wymagań, takich jak obróbka przewodów aluminiowych czy zgrzewanie ultradźwiękowe. Jeśli Twój projekt wymaga konkretnej, nowatorskiej technologii, upewnij się, że dostawca ma nie tylko sprzęt, ale przede wszystkim doświadczenie i wykwalifikowany personel do jej obsługi. Brak takiej weryfikacji może prowadzić do poważnych problemów jakościowych i opóźnień.

Problem #3: Ignorowanie znaczenia wsparcia technicznego i logistycznego po uruchomieniu produkcji

Współpraca z dostawcą nie kończy się na uruchomieniu produkcji seryjnej. Często pomijanym, ale niezwykle ważnym aspektem jest wsparcie techniczne i logistyczne po uruchomieniu produkcji. Dostępność serwisu, szybka reakcja na ewentualne problemy, elastyczność w dostawach (np. w przypadku nagłych zmian w harmonogramie) oraz gotowość do ciągłego doskonalenia procesu to elementy, które mają kluczowe znaczenie dla długoterminowej, bezproblemowej współpracy. Wybierajcie Państwo partnerów, którzy oferują kompleksowe wsparcie na każdym etapie cyklu życia produktu, a nie tylko do momentu sprzedaży.

Przyszłość wiązek w motoryzacji: Innowacje i oczekiwania wobec partnera

Branża motoryzacyjna przechodzi obecnie rewolucję, a wiązki elektryczne, choć często niewidoczne, odgrywają w niej kluczową rolę. Dynamiczne zmiany, takie jak elektryfikacja, autonomiczna jazda i rosnące wymagania dotyczące efektywności, stawiają przed producentami wiązek nowe, ekscytujące wyzwania. Zrozumienie tych trendów jest kluczowe przy wyborze partnera na przyszłość.

Miniaturyzacja i redukcja wagi: Wyzwania dla materiałów i procesów

Jednym z najsilniejszych trendów w nowoczesnych pojazdach jest miniaturyzacja i redukcja wagi. Każdy gram ma znaczenie, zwłaszcza w pojazdach elektrycznych, gdzie wpływa na zasięg. To stawia przed producentami wiązek ogromne wyzwania w zakresie materiałów i procesów. Musimy myśleć o cieńszych przewodach (np. 0.13 mm²), mniejszych złączach i bardziej precyzyjnych technikach montażu. Dobry partner musi być na bieżąco z tymi trendami, inwestować w badania i rozwój oraz oferować rozwiązania, które pomogą Państwu osiągnąć cele w zakresie masy i objętości.

Przewody aluminiowe jako alternatywa dla miedzi: Kiedy to ma sens?

W poszukiwaniu redukcji masy, przewody aluminiowe stają się coraz popularniejszą alternatywą dla miedzi. Ich główną zaletą jest znacznie niższa waga, co przekłada się na oszczędności w całym pojeździe. Jednak ich zastosowanie wiąże się również z wyzwaniami, takimi jak niższa przewodność (wymagająca większych przekrojów dla tej samej obciążalności prądowej) oraz specyfika obróbki i łączenia (np. konieczność stosowania specjalnych terminali i technik zgrzewania). Z mojego punktu widzenia, ich użycie ma sens w zastosowaniach, gdzie redukcja masy jest priorytetem, a przestrzeń na większe przekroje jest dostępna. Ważne jest, aby dostawca miał doświadczenie w obróbce aluminium.

Przeczytaj również: Wiązki elektryczne Opel: objawy, koszty, naprawa poradnik Dawida

Integracja z systemami Przemysłu 4.0: Jakie korzyści daje cyfrowe śledzenie produkcji?

Przyszłość produkcji wiązek to również integracja z systemami Przemysłu 4.0. Wdrożenie systemów MES (Manufacturing Execution System) pozwala na cyfrowe śledzenie produkcji w czasie rzeczywistym, co przynosi szereg korzyści. Mówimy tu o optymalizacji procesów, lepszej kontroli jakości (np. automatyczne zbieranie danych z testów), szybszej reakcji na wszelkie odchylenia, a także zwiększonej efektywności i transparentności. Partner, który inwestuje w takie rozwiązania, pokazuje swoje zaangażowanie w innowacje i zdolność do sprostania przyszłym wymaganiom branży motoryzacyjnej.